起重机安全监控系统-为工业安全保驾护航

恺德尔·专注·技术领先

恺德尔·专注·技术领先

随着使用单位对起重机安全性能要求的提高,在线监测系统在起重机上的应用越来越广泛,目前应用比较成熟的起重机监测系统的监测信号包括起重机各个机构的速度、电流、电压以及各个机构的限位信号等。但是,对起重机的关键机械部件做振动监测的案例,目前在起重机产品上应用不多,按照用户的要求,首次在 25/50/25 t 铸造起重机上设计实施了振动监测系统方案。振动监测就是监测设备运行过程中振动状态的一种技术。作为起重机各个机构运行的关键部件—轴承,其运行振动状态数据能够被监测,会对维护起重机的人员 对各机构轴承的运行状态是否良好一目了然。解决了现有起重机轴承部件在发生故障之前,无 “早期报警”功能的技术问题。

基本情况:振动监测系统是基于 “早期报警”数据来连续分析和评估设备的运行状态,并在事故发生前预告故障问题的所在。预测问题的能力比以往更简明。故障诊断是在设备运行中或在基本不拆卸的情况下,掌握设备的运行状态,判定产生故障的部位和原因,并预测、预报设备未来的状态。

据不完全统计,起重机上的轴承使用寿命距它的设计寿命相差较大,仅有10%的产品使用周期达到了设计寿命。主要原因有: 40% 由于润滑不良造成失效; 30% 由于不对中等装配原因引起故障; 20%是由于过载使用或制造上的原因导致故障。 铸造起重机的起升机构应用频繁且,一旦发生故障需要更换,就必须停机导致生产损失,直接影响经济效益。振动监测是以监测设备振动发展趋势为手段的设备运行状态预报技术,能够随时掌握设备的运行状态,通过它来了解设备的健康状况,判断设备是处于稳定状态或正在恶化,采取主动维修或基于可靠性的维护,尽量提高设备运行的可靠性、安全性,在设备发生故障之前发现问题,减少设备故障导致的维修时间和维修费用,从而提高生产效率和效益。振动监测技术的应用是防止事故和计划外停机的有效手段,也是未来设备维修的发展方向。

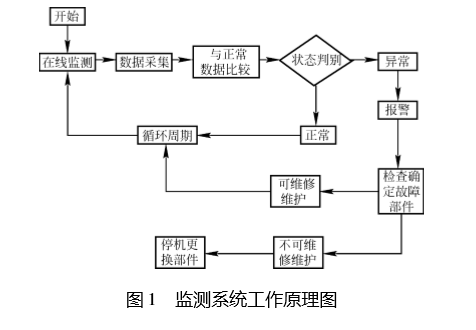

工作原理:本监测系统的主要功能是对起重机的所有机构的减速器高速轴轴承进行振动监测,在线连续监测各个点的振动幅值,将它与正常参数进行比较,同时做数据存储、趋势分析、超限报警等。振动监测系统的硬件配置,是在起重机所有机构的减速器高速轴轴承座安装振动监测的加速度传感器,使用加速度传感器能够测量出轴承座的绝对振动值,频响范围宽,体积小,质量轻,灵敏 度高。每个轴承座需要安装 2 个振动传感器,一个用来监测水平方向的振动量,另一个用来监测垂直方向的振动量。确定报警值采用相对法,以机器正常状态的振动值作为基数,再随时采集数据和报警值相比较。状态监测和故障诊断的过程 如图1 所示。

当轴承发生异常振动时,轴承等机械部件并非损坏,只是工作异常,但此时因工作人员不易发现,而使轴承持续工作在异常状态下,直至轴承彻底损坏,造成事故。如果发现监测到的振动 数据出现异常情况,系统会立即报警,提醒操作人员哪个机构的轴承部件工作异常,此时维护人员必须检查发生报警的轴承及相关安装件,可考虑以下因素: 轴承的润滑是否良好; 轴的转动是否有卡阻或者摩擦等情况; 轴承的安装是否有松动; 轴或轴承的温度是否正常。经过检查维护,能够发现轴承的异常振动原因,如果经过维护维修可消除异常振动的情况下可以继续作业,如润滑不好的时候及时补充润滑油; 部件松动的时候及时紧固,这种处理方案既消除了起重机潜在的故障,又避免了轴承等机械部件持续工作在异常状态。如果未及早发现设备异常,带故障设备持续工作,振动大更容易损坏轴承,直至轴承彻底损坏必须要更换部件,那就要停机停产,更换设备,甚至发生更大事故。起重机振动监测系统的应用,能够减少停机时间,消除事故隐患,避免由于轴承断裂损坏造成更大的事故,对提高起重机的安全性能十分重要。

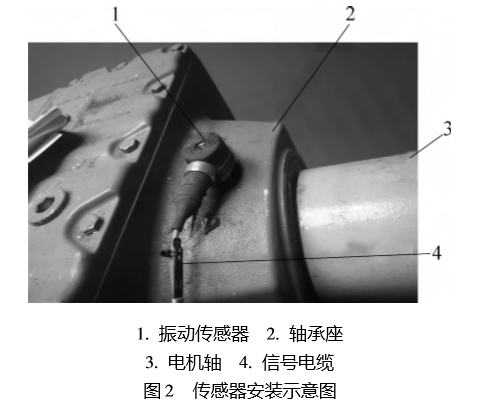

方案设计及实施:传感器的安装方式,本监测系统的主要功能是对起重机所有机构的减速器高速轴轴承振动进行实时在线监测,首先需要在起重机的各个机构减速器高速轴轴承座 安装振动监测的加速度传感器,安装示意如图 2 所示。对轴承的振动幅值在线连续监测,然后通过分析监测的数据来了解设备的健康状况,并判断设备是处于稳定状态还是正在趋于恶化。传感器作为故障信息监测与诊断的数据来源,它的安装一定要稳定牢固,确保它的安装位置是振动信号较强的区域,它对振动参数的拾取直接决定了后续故障诊断的准确度,并要求保证它的数据传 输电缆处于安全状态。

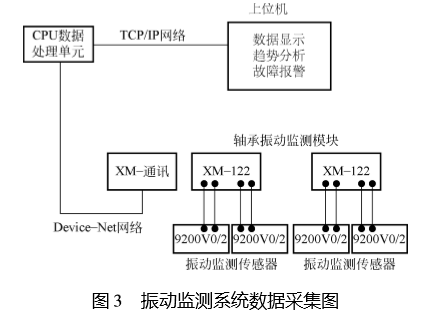

该项目中选用了罗克韦尔的 EK-43809I 型 9200速度传感器,安装在振动较强的轴承座区域, 振动信号由带屏蔽的数据电缆传送到ENTEK 的振动监测模块XM-122,型号为 1440-VSE02-01RA, XM的监测模块可接入两路传感器的数据信号。传感器输出信号为电压型式的模拟量数据,传输数据的电缆必须要使用带屏蔽层的抗干扰的数据信号电缆。数据采集及信号处理: 振动监测系统的数据采集,如图 3 所示,所有监测数据经过 Device-Net 的网络传输到 CPU 数据处理单元。当设备开始作业时,启动振动监测系统,中央处理器 CPU 便开始采集 Device-Net 网络总线上的数据,带有 Device-Net 总线接口的监测模块负责收集所有振动传感器的振动量信号,按照200 ms 的数据采集周期,将振动信号以模数转换的方式处理为数据记录并保存。 振动监测系统的软件配置,XM 监测模块必须配置相应的参数,使用计算机通过串行电缆与 XM 模块连接,可将模块的配置参数从配置软件中下载到模块中。

数据分析及故障报警 振动信号的数据处理需要在上位机完成,本项目配备了工业用计算机做人机界面,通过 TCP/ IP 的网络从 CPU 单元提取监测到的振动数据。根据旋转机械设备的故障诊断研究经验,本系统采取 “相对法”来确定设备的振动报警值,即以设备的正常工作状态的振动幅值作为基数,自己和自己做比较,把正常值的 2 ~ 3 倍作为报警值,超过3 倍以上确定为危险值; 把长期运行积累的正常数据作为专家数据,用来诊断设备运行中的故障状态。 上位机实时在线监测设备的运行状态,把采集到的振动数据信号按照特定的公式处理为有效数据,再把它与专家库的数据比较判断。 一旦发现数据连续超出正常范围,并达到报警值,系统会立即发出报警,并显示异常的设备部位,提醒操作人员设备需要维护。但是,如果发现数据连续超出正常范围并达到危险值,系统会立即发出报警并停止设备运行,同时显示异常的设备部位,此时操作人员必须对设备进行维护修理。

运行结果: 该方案为 25/50/25 t 铸造起重机上首次设计的起重机振动监测系统方案。在现场安装调试时遇到了很多难题,比如在狭小的轴承座上安装传感器; 为了保护数据电缆,减少信号传输的干扰,把数据电缆全程用钢管保护。目前,该系统已实际运行一年半,取得了比较好的结果,达到了预期的目的。实践证明,振动监测系统在起重机上的应用,能够起到预防性的维护作用,主要特点是能够发现维修人员不易察觉的设备初期故障,如果设备能够及时维护保养,即可延长设备的使用寿命,而不是等到彻底报废了才去修理,延误生产,导致计划外停机。 从另一方面提高了生产效率,降低故障发生率,杜绝灾难性故障,投资能获得最大和最长远的 回报。

结束语 目前振动监测系统在起重机上的应用刚刚起步,随着电子技术的飞速发展,监测系统在各行各业的应用越来越广泛。振动监测系统的应用,能够合理延长设备的使用寿命和降低维修费用,通过监测设备的故障隐患来帮助起重设备高效、安全运行。因此该项目的实施推广, 在起重机的电气控制领域具有广泛的应用前景 和经济效益。